咨询热线

18520818530在现代电子设备高度普及的今天,无线充电技术正逐渐成为用户追求便捷体验的重要功能之一。从智能手机到智能手表,再到电动牙刷等小型家电,无线充电模组的身影无处不在。然而,这一技术的实现并非一蹴而就,其背后涉及复杂的工艺流程。本文将深入解析无线充电模组的制造过程,帮助读者理解这一技术的核心环节。

无线充电模组的基本构成

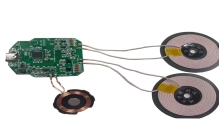

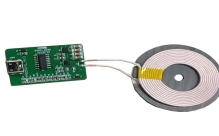

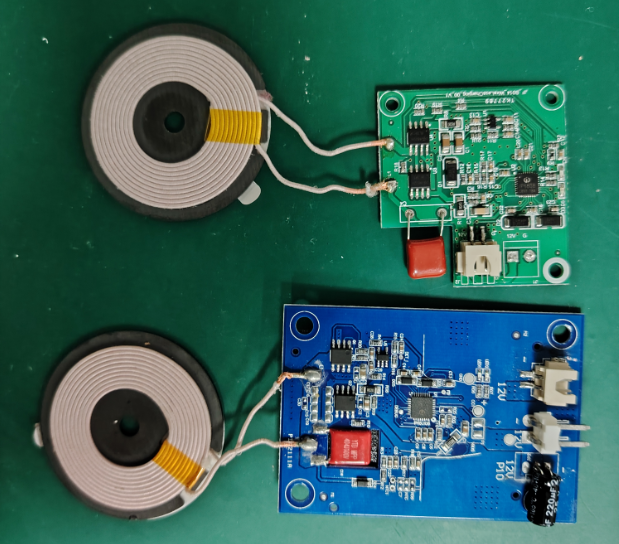

无线充电模组主要由三大部分组成:发射端(TX)和接收端(RX),以及配套的控制电路。发射端通常内置于充电底座或充电板中,负责将电能转化为电磁场;接收端则嵌入在电子设备内部,用于接收电磁场并转换为电能。控制电路则像一位“交通警察”,确保能量传输的稳定性和效率。

工艺流程一:线圈绕制与优化

线圈是无线充电模组的“心脏”,其绕制工艺直接决定了能量传输的效率。通常采用高纯度铜线,通过自动化绕线机以特定匝数和形状(如圆形或扁平状)进行精密绕制。铜线的直径通常在0.1毫米至0.3毫米之间,相当于人类头发丝的粗细。为了提高效率,工程师会通过仿真软件优化线圈的几何参数,比如内径与外径的比例,就像调整喇叭的形状以聚焦声音一样。

绕制完成后,线圈还需经过绝缘处理,防止短路或能量泄漏。常见的绝缘材料包括聚酰亚胺薄膜或环氧树脂涂层,厚度仅为几十微米,却能承受高压和高频电流的冲击。

工艺流程二:磁芯设计与贴合

磁芯的作用是引导电磁场的方向,减少能量损耗。它类似于水管中的导流板,确保水流(电磁场)沿着预设路径流动。磁芯材料通常选用铁氧体或纳米晶合金,这些材料在高频环境下仍能保持低损耗特性。

磁芯的形状设计尤为关键。以智能手机的接收端为例,磁芯通常被切割成薄片状,厚度不足1毫米,再通过精密贴合工艺与线圈结合。贴合过程中需避免气泡或错位,否则会导致磁场分布不均,影响充电效率。

工艺流程三:电路板集成与测试

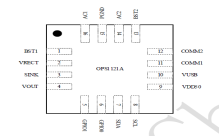

控制电路是无线充电模组的“大脑”,负责调节功率、匹配阻抗以及实现异物检测(FOD)等功能。电路板采用多层设计,将微控制器、功率晶体管和传感器等元件集成在一块指甲盖大小的区域。

集成完成后,模组需经过严格的功能测试。例如,在模拟充电场景中,工程师会测量传输效率(通常为70%-85%)、温升(不超过10℃)以及电磁兼容性。这就像对一辆新车进行油耗、速度和安全性测试,确保用户拿到的是可靠产品。

工艺流程四:封装与可靠性验证

封装工艺决定了模组的耐用性和美观度。常见的封装方式包括注塑成型和金属屏蔽罩。以智能手表为例,接收端模组通常被包裹在防水硅胶中,既能防尘防潮,又能抵抗日常磕碰。

可靠性验证是最后一道关卡。模组需通过高温高湿测试(如85℃/85%湿度下运行500小时)、机械振动测试(模拟运输颠簸)以及跌落测试(从1.5米高度自由落体)。只有通过这些“极限挑战”,模组才能被批准量产。

未来趋势:模块化与智能化

随着技术进步,无线充电模组正朝着更薄、更高效的方向发展。例如,第三代半导体材料(如氮化镓)的应用可将效率提升至90%以上。此外,智能动态调功技术能够根据设备状态实时调整输出功率,就像智能空调自动调节风速一样,进一步提升用户体验。

从线圈绕制到最终封装,无线充电模组的制造融合了材料科学、电子工程和精密工艺的智慧。每一道工序的优化,都在为“无需插线”的便捷生活添砖加瓦。